ORIGINE DE HYDRO ALUMINIUM S.A. sur le site de Eselborn

En1961 quatre citoyens de Clervaux avaient l’idée d’ériger une usine à Eselborn pour fournir de l’emploi aux jeunes en vue de leur donner une raison de rester au Nord du pays, parce que auparavant les jeunes gens migraient vers le Sud pour travailler dans les fonderies de l’ARBED.

Cette usine a été nommée ALCUILUX. En 1968 la famille Gottschol a acheté la fabrique et a conduit la production de celle-ci d’objets religieux vers des lingots en aluminium.

En 1990 Gottschol Aluminium construit une deuxième usine à côté de la première. Cette usine a pour fonction de couler des billettes.

En 1996 Hydro Aluminium prend le contrôle de cette nouvelle usine.

En 1997 ils investissent dans les dépôts de déchets d’aluminium, la homogénéisation (=action de rendre tout en structure uniforme, tout est de même nature ou réparti de façon uniforme), le chargement, la table à coulée,…

Hydro Aluminium appartient au groupe Norsk Hydro qui emploie 50.000 personnes à travers le monde dans trois secteurs différents :

- métaux légers (aluminium et magnésium)

- huile et gaz

- engrais

SÉCURITÉ

• Les visiteurs ne peuvent entrer dans l’usine qu’avec des collaborateurs de Hydro Aluminium Clervaux.

• Casques, lunettes de sécurité, bouchons pour les oreilles et une veste hydro sont obligatoires. Les visiteurs doivent, s’ils ne portent pas de chaussures de sécurité, se déplacer sur les chemins (verts) de sécurité.

• Les visiteurs doivent entrer et sortir par les portes conçues pour personnes et non pas par les grands portails.

La firme fait de grands efforts pour réduire le nombre d'accidents à moins de 20 par million d'heures travaillés

Production de HYDRO ALUMINIUM CLERVAUX

Hydro Aluminium Clervaux emploie 59 personnes dont 44 ouvriers travaillant sur quatre pauses (24h/24h, 7jours/7jours) et 15 employés. Comme Hydro Aluminium Clervaux appartient au Norsk Hydro groupe, ils doivent fabriquer des produits conformes au ISO (International Standardisation Organisation).

Hydro Aluminium Clervaux produit des billettes en aluminium utilisées pour les extrusions (=procédé de mise en forme qui consiste à pousser la matière déformable (chauffée) à travers une filière (=Düse)). Elles sont produites en trois diamètres différents : 203mm 228mm ou 254mm ; leur longueur maximale est de 7m, elle dépend des commandes des acheteurs.

Lors de l’arrivée des camions de déchets d’aluminium, leur degré de radioactivité est contrôlé. Ensuite on les pèse sur la bascule et on contrôle si la marchandise correspond à la commande.

Les déchets d’aluminium sont posés dans des halls pour les protéger de la corrosion due à la pluie et au vent.

Le matériel primaire est constitué de 85% de déchêt propre d’aluminium et de 15% d’aluminium primaire. On n'utlise pas d'aluminium impur (peinture, etc.). Celui-ci est chargé, pesé et transporté dans le four. Les fours ont, au plafond, une température entre 900°C et 1000°C. L’aluminium fond à 660°C.

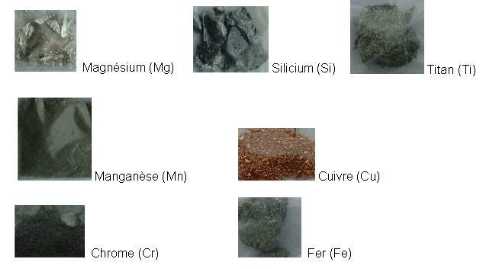

On ajoute du magnésium, du silicium, du manganèse, du cuivre et du chrome suivant la composition de l'aluminium recyclé utilisé. S’il y a 1kg de fer dans la charge, il faut ajouter 1t d’aluminium pur pour compenser le fer.

CF. Echantillons des additifs utilisés

Fusion et coulée

La fusion des déchêts d’aluminium dure 5 heures. Dans les deux fours à fusion il y a des rigoles avec des lances remplies d’argon, qui ont pour effets que les impuretés montent à la surface.

Tous les ouvriers qui s’approchent à moins de 10m des fours doivent se vêtir d’un costume recouvert d’une fine couche d’aluminium :

Après la fusion, la « Krätze » est enlevée manuellement pour éviter que les impuretés se mélangent à l’aluminium, puis l’aluminium liquide est versé dans la table à coulée :

L’eau circulant autour de l’aluminium a pour fonction de refroidir l’aluminium pour qu’il devienne dur.

Ensuite les billettes d’environ 7m et de plus ou moins 600kg sont sorties de la table à coulée et sont mises dans la station de refroidissement. Là la température diminue de 580°C à 180°C. Après cette étape elles sont à nouveau chauffées pour homogénéiser la structure des molécules. Ce procédé dure 2heures et les billettes s’allongent de 10cm.

À chaque coulée, on coupe un disque d’une billette pour faire une analyse élémentaire de sa composition.

Les billettes sont transportées vers la scie et puis coupées selon les commandes des acheteurs. Après le sciage, elles sont emballées six par six.

À l’emballage, il y a contrôle de qualité et de poids.

Chaque billette reçoit un cachet qui indique le numéro de charge et le logo de l’usine.

Tout ce procédé, du chargement de la ferraille jusqu’à l’emballage dure environ 24heures.

En fin de compte nous avons pu constater que la fabrication de « simples » billettes est un processus très complexe. Le groupe Norsk Hydro met un accent considérable sur la sécurité de ses ouvriers, employés et visiteurs. Leur visite a été très organisée, tout a été très bien préparé, présenté et expliqué, et la sécurité des visiteurs a été le premier principe.